Veel bedrijven nemen de stap om (delen van) hun magazijnoperatie te automatiseren. Dit zijn spannende projecten en de automatiseringsindustrie is booming: bedrijven als Vanderlande, Dematic en Witron groeien snel. Anderzijds is 42% van alle magazijnen nog steeds hoofdzakelijk manueel en 51% een mix van geautomatiseerde en manuele processen (volgens Peerless Research Group).

Voordat u van de voordelen van automatisering gaat profiteren, kunnen er dingen worden gedaan om de druk op uw operatie te verlichten. Dit werkt vaak sneller en is veel goedkoper. Hiervoor delen wij ons gestructureerd kader voor Lean Warehousing.

Als u meer wilt weten over de theorie van Lean, raden wij u aan “The machine that changed the world” (James P. Womack, 1990), “The Toyota Way” (Jeffrey Liker, 2004) en “Lean thinking” (James P. Womack en Daniel T. Jones, 1996) te lezen. Deze drie boeken geven u een grondige achtergrond van wat Lean betekent, wat het doet en waarom. Onze ideeën zijn gebaseerd op deze beginselen, maar vertaald in een pragmatische aanpak.

Magazijn processen in “5-touch”

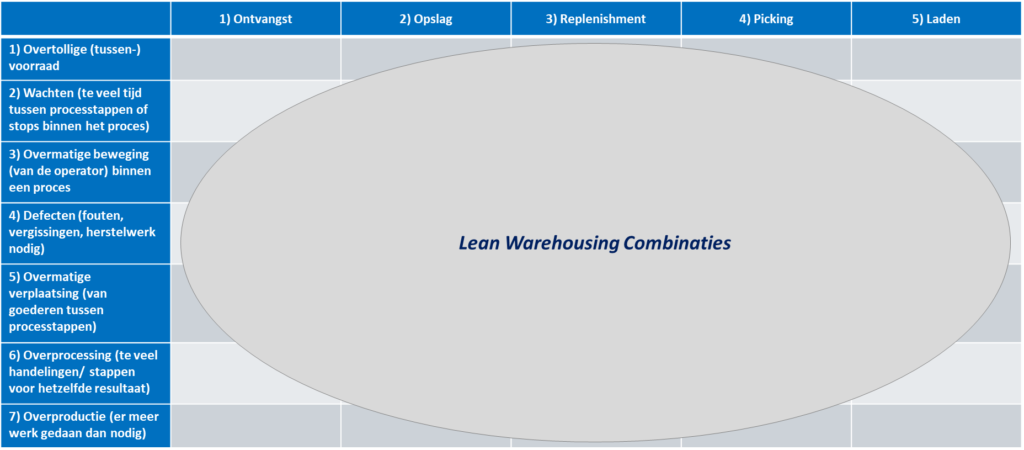

Onze aanpak is gebaseerd op het zogenaamde 5-touch warehouse proces. Dit is het vereenvoudigde operationele model voor een magazijn met een buffervoorraad en een orderverzamelactiviteit. In 5-touch-warehousing worden goederen 1) ontvangen, 2) opgeslagen, 3) aangevuld naar een orderverzamelplaats (“replenishment”), 4) gepickt en ten slotte 5) geladen in een truck of bus. Vandaar de vijf ‘aanrakingen’. Magazijnen die andere stromen toepassen, kunnen uit minder stappen bestaan, of meer stappen in hun processen toepassen. Of bepaalde stappen, zoals inslag en aanvulling, kunnen anders worden uitgelegd. Uiteindelijk kunnen ook deze magazijnen de logica nog volgen. U kunt ons kader aanpassen aan uw opslagmethodologie op elke manier die u wilt.

Lean warehousing filosofie: verwijder de zeven soorten verspilling (‘waste’)

De Lean filosofie vertelt ons dat we verspilling (of Muda in het Japans) moeten verwijderen. Afval wordt over het algemeen omschreven als activiteiten die “geen waarde toevoegen voor de klant” en kan op zeven manieren ontstaan:

- Overtollige voorraad

- Wachten (processtappen sluiten niet aan of stops binnen het proces)

- Overmatige beweging (van de operator) binnen een proces

- Defecten (fouten, vergissingen, herstelwerk nodig)

- Overmatige verplaatsing (van goederen tussen processtappen)

- Overprocessing (te veel handelingen/ stappen voor hetzelfde resultaat)

- Overproductie (er wordt meer werk gedaan dan nodig)

Het lean warehouse analysekader

Als we zoeken naar de zeven verspillingen in de vijf aanrakingen, hebben we vijfendertig gebieden te analyseren. Leg de vijf processen onder de loep en controleer of u te veel voorraad, wachtende operators of goederen, verplaatsingen die kunnen worden vereenvoudigd, enzovoort, ziet. Begin bijvoorbeeld bij de receptie en vervolg uw weg door het magazijn.

Het proces van de eerste focus: picking

Orderpicking kan 40-60% van het werk uitmaken en is dus de meest arbeidsintensieve activiteit in het magazijn (Tompkins et al. 2003). Verbeteringspotentieel is het meest duidelijk te zien wanneer de operators in dit team aan het wachten zijn. Een eerste actie is het controleren en verbeteren van de prognose van het werk (totaal volume per dag en schommelingen over de dag) en de planning van het personeelsbestand. Ten tweede moeten de andere processen zo worden ingericht, dat zij het orderverzamelproces ondersteunen. Het replenishmentproces kan bijvoorbeeld het best zo worden georganiseerd dat een orderpicker nooit op voorraad wacht bij de picklocatie. Dit kan worden gedaan door het WMS-prioriteit te laten geven aan de replenishmentopdrachten en voldoende middelen in dit team te plannen. Als goederen niet beschikbaar zijn in bulkopslag voor aanvulling, moet(en) de orderregel(s) uit de pickopdracht worden verwijderd (en later opnieuw worden uitgevoerd als er wel voorraad is). Ten derde moeten opstoppingen tussen orderverzamelaars en andere operators worden vermeden door de werklast over de processen heen te plannen. Maatregelen die ook veel impact hebben zijn het optimaal inrichten van de pickstraat (zie volgende paragraaf), het gebruik van het juiste type picklocaties en correcte afstemming hierop van de voorraad in de picklocaties.

Overmatige verplaatsing en vervoer bij het picken

De tweede prioriteit van Lean-optimalisaties komt doorgaans te liggen in de pickingbeweging en het transport. Ook hier geldt dat, omdat het picken het meest arbeidsintensief is, de routing van de picker voor, tijdens en na het picken zo veel mogelijk moet worden verkort. Dit betekent dat zowel de routing als de lengte van de pick-run goed moeten worden doordacht (routingstrategieën verschillen per type operatie). Dit heeft ook gevolgen voor het soort picklocaties, het begin- en eindpunt van de pickrun, de afgiftepunten, printers, enz. Tijdens het picken wordt het voor de picker zo gemakkelijk en comfortabel mogelijk gemaakt om de goederen van de picklocatie te halen. Een orderpicker kan immers, door zijn route optimaal in te delen en meerdere orders in een route te picken, zo efficiënt mogelijk werken.

Overtollige voorraad

Als mogelijke derde prioriteit willen we de overtollige voorraad in het hele magazijn vermelden. Om te beginnen zal een te grote voorraad in de ontvangstruimte (meer binnenkomende goederen in een bepaalde periode dan het magazijn naar behoren kan absorberen) een sneeuwbaleffect van inefficiënties veroorzaken. Het zal steeds ingewikkelder worden om de inkomende goederen grondig te controleren en op de juiste wijze weg te zetten. Wanneer de controle onder druk komt te staan, zullen meer fouten worden gemaakt (defecten) en zijn corrigerende maatregelen nodig (over-processing). Het zal ook moeilijker zijn om met de goederen te manoeuvreren, waardoor de volgende processen minder productief worden.

Na ontvangst beperkt een teveel aan voorraad in de opslagruimte de mogelijkheid om de goederen op de optimale plaats onder te brengen. Dit betekent dat goederen ver van de ontvangst-, verzamel- en laadruimte worden opgeslagen, waardoor een overmaat aan transport ontstaat. Het kan het magazijnteam er ook toe dwingen goederen van tijd tot tijd te verplaatsen, omdat de ruimte nodig is voor andere goederen, wat een vorm van oververwerking inhoudt.

Just-in-time planning

Ten slotte is een te grote voorraad in de laadruimte een signaal dat de geïntegreerde doorvoerplanning in het magazijn niet goed functioneert. Dit betekent dat goederen te vroeg in de laadzone aankomen, waardoor de docks langer geblokkeerd blijven dan strikt noodzakelijk is. De zogenaamde ‘just-in-time’-planning functioneert niet goed. Het indirecte effect is dat andere ladingen worden geplaatst aan docks die ver van de verzamelzone verwijderd kunnen zijn, waardoor buitensporig vervoer ontstaat (vergelijkbaar met wat er in de ontvangstzone gebeurt). Wat kunnen bestellingen tijdens het wachten worden gewijzigd of zelfs geannuleerd, waardoor zij opnieuw moeten worden opgeslagen of gedeeltelijk opnieuw moeten worden gepickt. Dit kan vermeden worden door op een later tijdstip te beginnen.

Hoe kan het beter? Het uitdagende deel

Na de analyse van de vijfendertig mogelijke verbeteringsgebieden begint het uitdagende deel van implementatie en verandering. De analyse kan vrij geïsoleerd van de operatie worden uitgevoerd, maar voor de verbetering is het hele team nodig. Dit zal een project voor organisatorische verandering zijn dat mogelijk op alle moeilijkheden stuit die zich bij dergelijke projecten voordoen. Daar komen nog andere uitdagingen bij: logistiek is overwegend een activiteit met kleine marges, die nog steeds niet altijd als een strategisch voordeel wordt beschouwd (ondanks alle inspanningen van de supply chain-gemeenschap om dit uit te leggen en de recente verstoringen die zich voordoen). Daarom zijn managers terughoudend om gespecialiseerde middelen en budget toe te voegen om het project aan te sturen. Dit betekent dat het project door het team zelf zal moeten worden uitgevoerd met beperkte middelen. Ten slotte moeten verbeteringsprojecten van boven naar beneden en van onder naar boven worden ondersteund en kunnen zij soms meerdere jaren duren. Dit betekent dat gedurende een lange periode sterke en voortdurende steun van het management nodig is, in het vertrouwen dat dit zijn vruchten zal afwerpen.

KPI’s

Naast de eigenlijke verbeteringsideeën, is het belangrijk dat een verbeteringsprogramma begint met het meten van de huidige KPI-scores. Deze meting begint met de KPI’s van het serviceniveau, zoals on-time-in-full (OTIF) en nauwkeurigheid van picking en voorraad; de KPI’s van kwaliteit. De kwaliteits-PKI’s geven aan hoe goed uw bedrijf draait. Ten tweede kunt u de productiviteits-KPI’s meten, die doorgaans worden uitgelegd als output (aantal acties) gedeeld door input (hoeveel werkuren hebt u nodig om de goederen te ontvangen, weg te zetten, aan te vullen, te verzamelen en te laden). Begin met de kritieke processen zoals picking en replenishment en geef de KPI’s zo open en duidelijk mogelijk weer, zodat niemand ze kan missen. Bespreek deze KPI’s ook elke dag met het hele team tijdens korte en intensieve stand-ups (houd dit niet beperkt tot het managementteam, maar betrek alle operators erbij). Als u de KPI’s niet vanaf het begin meet, zult u de impact van uw programma niet kunnen verklaren en/of begrijpen.

Continue verbetering

Zodra de As-is prestaties duidelijk zijn door middel van de KPIs, is het genereren van ideeën de eerste stap in continue verbetering (Kaizen in het Japans). Elk teamlid moet de kans krijgen en gemotiveerd worden om met ideeën te komen (groot of klein). Deze betrokkenheid is waarschijnlijk het moeilijkste deel van de uitvoering. Maar hoe meer het team zelf met ideeën komt, hoe gemakkelijker de uitvoering is. Een leider van een verbeteringsprogramma kan het best openlijk feedback geven over alle ideeën: welke zullen worden uitgevoerd, welke (nog) niet en wat is de status? De bottom-up ideeënverzameling is van cruciaal belang om het hele team bij de prestaties te betrekken. Als de ideeën eenmaal op een meer proactieve manier naar voren komen, werk dan met een open ideeënbord en stimuleer de beste ideeën met erkenning en/of kleine beloningen. Zorg ervoor dat het topmanagement verbonden is met de werkvloer en proactief alle teamleden benadert voor suggesties. Deze ‘wandelingen’ op de werkvloer (de zogenaamde Gemba-walks) zorgen ervoor dat iedereen begrijpt dat werken aan verbetering een teamprestatie is.